Revestimientos de molinos y bolas de molienda son componentes esenciales en el funcionamiento de los molinos de bolas. Con el desarrollo de las modernas tecnologías de producción, los diámetros de los molinos de bolas han aumentado, siendo ahora habitual el uso de molinos de unos 5 metros de diámetro. Este crecimiento ha dado lugar a mayores exigencias de calidad de los revestimientos y las bolas de molienda. Debido a las duras condiciones de funcionamiento a las que están expuestos los revestimientos y las bolas de molienda, los costes de mantenimiento y sustitución son elevados, lo que no sólo desperdicia mano de obra y recursos, sino que también repercute directamente en la eficacia de la producción. Por ello, la investigación de nuevos materiales resistentes al desgaste para camisas y bolas de molienda es clave para mejorar la productividad, reducir el consumo y fomentar un proceso de producción más eficiente y respetuoso con el medio ambiente.

1. Los revestimientos de los molinos de bolas

El acero de alto manganeso tradicional ya no es adecuado para revestimientos para molinos de bolas. Esto está ampliamente reconocido en la industria. Las desventajas de los revestimientos de acero con alto contenido en manganeso incluyen la susceptibilidad a la fluencia y la extensión, así como las transformaciones de fase de la superficie que causan deformación por arqueamiento. Estos problemas hacen imposible conseguir el efecto ideal de endurecimiento por deformación en las duras condiciones de un molino de bolas. Lo primero provoca fugas de polvo y rotura de pernos, mientras que lo segundo impide alcanzar la resistencia al desgaste esperada.

En las décadas de 1970 y 1980, se introdujeron diversos materiales de alta dureza para los revestimientos y las bolas de rectificado, como el hierro fundido con alto contenido de cromo, el hierro fundido con dureza de níquel, el acero aleado con alto contenido de carbono, el hierro martensítico para bolas y algunos aceros aleados con contenido medio de carbono. Sin embargo, estos materiales tenían valores de tenacidad bajos, algunos de hasta 5J. Debido a las limitaciones impuestas por los diseños tradicionales de las camisas, estos materiales no se adoptaron de forma generalizada. La rotura de las camisas se ha convertido en el mayor obstáculo para la aplicación de materiales de alta dureza y resistentes al desgaste.

Los diseños tradicionales de las camisas son fundamentalmente defectuosos y no pueden adaptarse al desarrollo de materiales resistentes al desgaste. Los dos tipos principales de estructuras de instalación de las camisas son: una utilizada en las centrales térmicas con ranuras de cola de milano y tornillos de cuña, y otra muy extendida en la minería, el cemento, la industria química y las grandes centrales eléctricas, en la que cada camisa va atornillada al tambor. El primer diseño, aunque potencialmente eficaz en algunos casos, provoca el rápido desgaste de los tornillos de cuña, que son el método de fijación más inestable. El segundo diseño, que implica numerosos agujeros taladrados y pernos, crea posibles puntos de fuga y aumenta la intensidad de la mano de obra. Estos diseños son claramente defectuosos, sobre todo si se tiene en cuenta que la fijación de las camisas con agujeros crea numerosas fuentes de grietas durante el proceso de fundición y tratamiento térmico.

Revestimiento compuesto "autofijable y sin pernos" para molinos de bolas

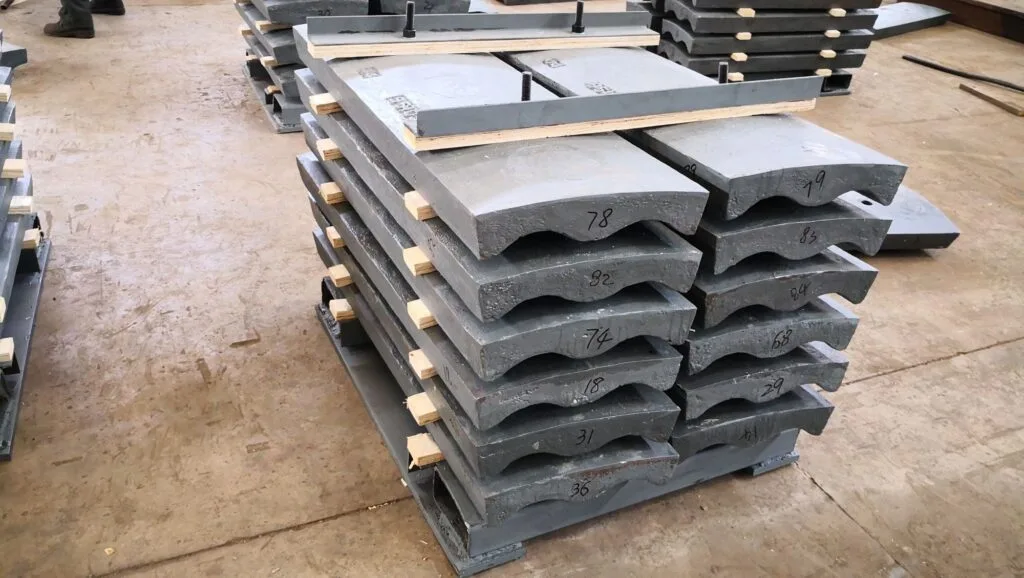

En respuesta a las deficiencias de los diseños tradicionales, hemos desarrollado el "Revestimiento compuesto autofijable y sin pernos para molinos de bolas", un producto revolucionario que supone un gran avance en el diseño de revestimientos para molinos de bolas. Este revestimiento compuesto está formado por dos o tres piezas independientes: un cuerpo de aleación de alta dureza para resistir el desgaste y una placa posterior de aleación resistente que estabiliza el revestimiento y aplica una tensión previa al cuerpo.

Al utilizar la geometría del propio molino y emplear una combinación de dos metales, el revestimiento compuesto aprovecha la acción de las bolas de molienda durante el funcionamiento para aplicar una tensión previa, logrando la autofijación y mejorando la integridad estructural general del revestimiento. Este diseño mejora significativamente la estabilidad y fiabilidad de los revestimientos de materiales de alta dureza y baja tenacidad.

Los procesos de fabricación e instalación de los revestimientos compuestos son más sencillos que los de los revestimientos tradicionales y no requieren modificaciones en los molinos existentes. En los últimos 20 años, este innovador diseño de revestimiento se ha aplicado con éxito en centrales térmicas, plantas cementeras, minería e industrias de fosfatos, demostrando su superior estabilidad, fiabilidad y rendimiento a largo plazo. Los requisitos de mantenimiento son mínimos y el revestimiento puede durar mucho más que los diseños tradicionales, lo que contribuye a reducir los niveles de ruido y a crear un entorno de trabajo más seguro.

2. La importancia de las bolas de amolar

Bolas de molienda utilizadas en los molinos de bolas suelen ser de hierro fundido de alta aleación y alto contenido en carbono o bolas forjadas o fundidas de baja aleación y alto contenido en carbono. En los procesos secos, como los utilizados en las centrales térmicas y las industrias cementeras, se suelen emplear bolas de hierro fundido con alto contenido en cromo, mientras que en las explotaciones mineras, que suelen utilizar procesos húmedos, se suelen emplear bolas de baja aleación con alto contenido en carbono.

La variedad de bolas de rectificado en el mercado es enorme y, en algunos casos, la elección de las bolas no se hace en función de la eficacia del proceso, sino de la disponibilidad y el coste. Los principales tipos de bolas de rectificado son las bolas de fundición con alto contenido en cromo (por ejemplo, Cr8, Cr12, Cr15, Cr18, Cr24) y las bolas de fundición con bajo contenido en cromo. Las bolas de fundición martensítica y las bolas de fundición con bajo contenido en cromo ofrecen una resistencia al desgaste similar, pero la principal diferencia radica en el proceso de producción.

Las bolas de molienda de hierro fundido con alto contenido en cromo ofrecen una excelente resistencia al desgaste. El índice de desgaste en centrales eléctricas y cementeras suele oscilar entre 15 y 50 gramos por tonelada. El uso de bolas de alto contenido en cromo no sólo reduce los costes, sino que también minimiza el consumo de mano de obra y electricidad, lo que las convierte en una opción respetuosa con el medio ambiente. Podemos llamarlas con confianza "bolas de molienda ecológicas".

Para aplicaciones mineras, especialmente en procesos húmedos, se suelen utilizar bolas de aleación con bajo contenido en cromo. Estas bolas suelen pesar entre 500 y 700 gramos por tonelada en las explotaciones mineras de cobre, hierro y molibdeno. Al mejorar la dureza de las bolas de bajo contenido en cromo (por ejemplo, alcanzando HRC55), se puede mejorar significativamente la resistencia al desgaste.

3. La relación entre los revestimientos de molino y las bolas de molienda

Una idea errónea muy extendida es que las bolas de molienda deben tener una dureza entre 3 y 5 HRc superior a la de los revestimientos. Sin embargo, en realidad, el revestimiento desempeña un papel mucho más importante en el funcionamiento del molino de bolas. El objetivo principal debe ser garantizar que el revestimiento tenga una larga vida útil, idealmente dos ciclos de revisión, con un mantenimiento mínimo.

Es esencial elegir el material adecuado tanto para los revestimientos como para las bolas de molienda. En el caso de las camisas, hay que dar prioridad a materiales como las camisas de fundición de alto cromo autofijables por su larga vida útil y fiabilidad. En cuanto a las bolas de molienda, hay que seleccionar las más resistentes al desgaste para que coincidan con el material de la camisa.

Es fundamental elegir camisas con una dureza superior a HRc50, ya que así se garantiza una resistencia óptima al desgaste. Las bolas de rectificado de hierro fundido con alto contenido en cromo o de acero aleado forjado con una dureza superior a HRc52 (fundidas) o HRc55 (forjadas) son la elección ideal para garantizar la longevidad de todo el sistema de rectificado.

4. Conclusión

Acero de alto manganeso y diseños de camisas tradicionales: No son adecuados para los molinos de bolas modernos. El revolucionario diseño del revestimiento compuesto autofijable resuelve eficazmente problemas como la rotura de pernos y las fugas de polvo, reduciendo el mantenimiento en más de 98%. Maximiza la dureza y la resistencia al desgaste de los materiales, logrando un rendimiento óptimo de la molienda.

Selección del revestimiento y del material de las bolas: En los procesos en seco, las centrales eléctricas y las cementeras deben dar prioridad a los revestimientos de aleación de acero de medio y bajo contenido en cromo o de fundición de alto contenido en cromo, combinados con bolas de molienda de fundición de alto contenido en cromo y gran dureza. En aplicaciones mineras, deben elegirse camisas de acero de aleación con bajo contenido en carbono o camisas de fundición con bajo contenido en cromo, con bolas de molienda de aleación con bajo contenido en cromo y alta dureza.

Revestimientos y bolas de rectificado a juego: El revestimiento es el principal factor que determina la eficacia de molienda del molino. Elegir los revestimientos adecuados con una vida útil de al menos dos ciclos de revisión permite seleccionar mejor las bolas de molienda. Lo ideal es elegir los revestimientos y las bolas de molienda para mantener un rendimiento óptimo durante el mayor tiempo posible.