Футеровка мельниц и мелющие шары являются важнейшими компонентами в работе шаровых мельниц. С развитием современных технологий производства диаметры шаровых мельниц увеличились, и в настоящее время обычно используются мельницы диаметром около 5 метров. Такой рост привел к повышению требований к качеству футеровки и мелющих шаров. Из-за жестких условий эксплуатации, которым подвергаются футеровки и мелющие шары, затраты на их обслуживание и замену высоки, что не только отнимает труд и ресурсы, но и напрямую влияет на эффективность производства. Поэтому поиск новых износостойких материалов для футеровки и мелющих шаров является ключом к повышению производительности, снижению потребления и созданию более эффективного и экологичного производственного процесса.

1. Понятие о футеровке шаровой мельницы

Традиционная высокомарганцевая сталь больше не подходит для футеровка шаровой мельницы. Это широко признано в промышленности. К недостаткам футеровки из высокомарганцовистой стали относятся подверженность ползучести и растяжению, а также поверхностные фазовые превращения, вызывающие деформацию изгиба. Эти проблемы делают невозможным достижение идеального эффекта упрочнения в жестких условиях работы шаровой мельницы. Первое приводит к утечке порошка и поломке болтов, а второе не позволяет достичь ожидаемой износостойкости.

В 1970-х и 1980-х годах появились различные материалы для футеровки и мелющих шаров с высокой твердостью, такие как высокохромистый чугун, никельсодержащий чугун, высокоуглеродистая легированная сталь, мартенситный шаровой чугун и некоторые среднеуглеродистые легированные стали. Однако эти материалы имели низкие показатели вязкости - некоторые из них достигали 5J. Из-за ограничений, накладываемых традиционными конструкциями футеровок, эти материалы не получили широкого распространения. Разрушение футеровки стало самым большим препятствием для применения износостойких материалов с высокой твердостью.

Традиционные конструкции футеровки имеют существенные недостатки и не могут обеспечить разработку износостойких материалов. Существуют два основных типа конструкций установки футеровки: одна используется на тепловых электростанциях с пазами типа "ласточкин хвост" и клиновыми винтами, а другая широко применяется в горнодобывающей, цементной, химической промышленности и на крупных электростанциях, где каждая футеровка крепится к барабану болтами. Первая конструкция, хотя и является потенциально эффективной в некоторых случаях, приводит к быстрому износу клиновых винтов, которые являются наиболее нестабильным методом крепления. Вторая конструкция, включающая множество просверленных отверстий и болтов, создает потенциальные точки утечки и увеличивает трудоемкость. Эти конструкции явно несовершенны, особенно если учесть, что крепление вкладышей с помощью отверстий создает многочисленные источники трещин в процессе литья и термообработки.

Самофиксирующаяся безболтовая композитная футеровка шаровой мельницы

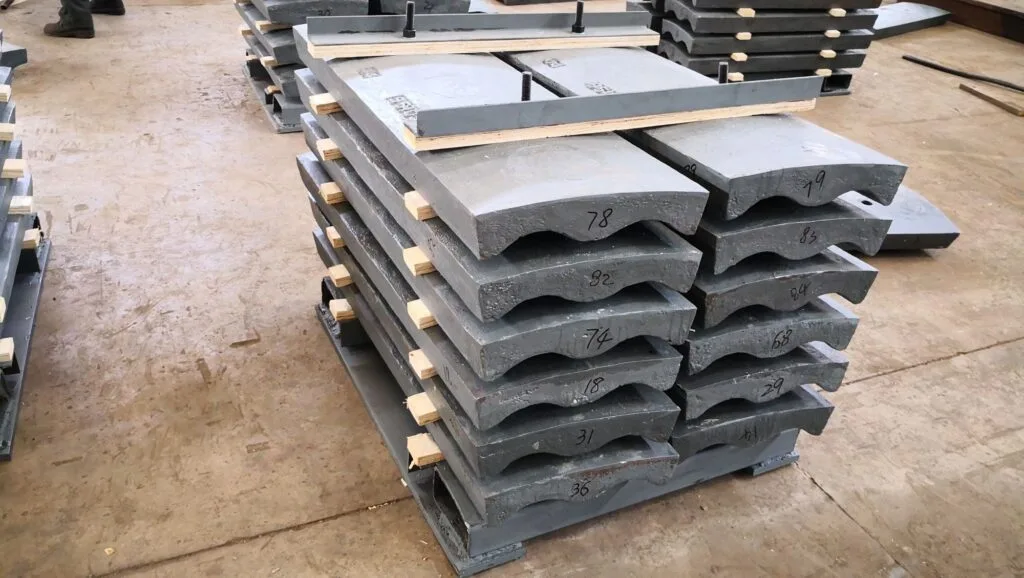

В ответ на недостатки традиционных конструкций мы разработали "Композитную самофиксирующуюся безболтовую футеровку для шаровой мельницы" - революционный продукт, который знаменует собой большой прорыв в разработке футеровки для шаровой мельницы. Эта композитная футеровка состоит из двух или трех независимых частей: корпуса из высокотвердого сплава, обеспечивающего износостойкость, и задней пластины из прочного сплава, которая стабилизирует футеровку и создает предварительную нагрузку на корпус.

Используя геометрию самой мельницы и применяя комбинацию из двух металлов, композитная футеровка использует действие мелющих шаров во время работы для предварительного напряжения, достигая самофиксации и повышая общую структурную целостность футеровки. Такая конструкция значительно повышает стабильность и надежность футеровки из материалов с высокой твердостью и низкой прочностью.

Процессы изготовления и установки композитных футеровок проще, чем традиционных, и не требуют модификации существующих мельниц. За последние 20 лет эта инновационная конструкция футеровки была успешно применена на тепловых электростанциях, цементных заводах, в горнодобывающей и фосфорной промышленности, доказав свою превосходную стабильность, надежность и долгосрочные эксплуатационные характеристики. Требования к техническому обслуживанию минимальны, и футеровка может прослужить гораздо дольше традиционных конструкций, способствуя снижению уровня шума и повышению безопасности рабочей среды.

2. Важность шлифовальных шаров

Мелющие шары используемые в шаровых мельницах, обычно изготавливаются из высокоуглеродистого высоколегированного чугуна или высокоуглеродистых низколегированных кованых или литых шаров. В сухих процессах, например, на тепловых электростанциях и в цементной промышленности, обычно используются шары из высокохромистого чугуна, в то время как в горнодобывающей промышленности, где обычно используются мокрые процессы, часто применяются шары из высокоуглеродистого низколегированного чугуна.

На рынке представлено огромное разнообразие мелющих шаров, и в некоторых случаях выбор шаров основывается не на эффективности процесса, а на доступности и стоимости. К основным типам мелющих шаров относятся высокохромистые чугунные шары (например, Cr8, Cr12, Cr15, Cr18, Cr24) и низкохромистые чугунные шары. Шары из мартенситного и низкохромистого чугуна обладают одинаковой износостойкостью, но основное различие заключается в процессе производства.

Чугунные мелющие шары с высоким содержанием хрома обладают превосходной износостойкостью, при этом коэффициент износа на электростанциях и цементных заводах обычно составляет от 15 до 50 граммов на тонну. Использование высокохромистых шаров не только снижает затраты, но и минимизирует потребление рабочей силы и электроэнергии, что делает их экологически чистым выбором. Мы можем с уверенностью назвать их "зелеными мелющими шарами".

В горнодобывающей промышленности, особенно для мокрых процессов, обычно используются шары из сплавов с низким содержанием хрома. При добыче меди, железа и молибдена эти шарики обычно составляют 500-700 граммов на тонну. Повышение твердости шаров из низкохромистого сплава (например, до HRC55) позволяет значительно улучшить износостойкость.

3. Взаимосвязь между футеровкой мельницы и мелющими шарами

Распространенное заблуждение заключается в том, что твердость мелющих шаров должна быть на 3-5 HRc выше, чем у футеровки. Однако в действительности футеровка играет гораздо более значительную роль в работе шаровой мельницы. Основное внимание должно быть уделено обеспечению длительного срока службы футеровки, в идеале - двух циклов капитального ремонта, при минимальном обслуживании.

Выбор правильного материала как для футеровки, так и для мелющих шаров очень важен. Для футеровки следует отдавать предпочтение таким материалам, как композитные самофиксирующиеся футеровки из высокохромистого чугуна, благодаря их длительному сроку службы и надежности. Для мелющих шаров следует выбирать лучшие износостойкие шары, соответствующие материалу футеровки.

Очень важно выбирать футеровки с твердостью выше HRc50, так как это обеспечивает оптимальную износостойкость. Мелющие шары из высокохромистого чугуна или кованой легированной стали с твердостью более HRc52 (литые) или HRc55 (кованые) - идеальный выбор для обеспечения долговечности всей системы измельчения.

4. Заключение

Высокомарганцевая сталь и традиционные конструкции вкладышей: Они не подходят для современных шаровых мельниц. Революционная конструкция композитной самофиксирующейся футеровки эффективно решает такие проблемы, как поломка болтов и утечка порошка, сокращая объем технического обслуживания более чем на 98%. Она максимально повышает твердость и износостойкость материалов, достигая оптимальной производительности измельчения.

Выбор материала футеровки и мелющих шаров: При сухих процессах на электростанциях и цементных заводах предпочтение следует отдавать футеровкам из средне- и низкохромистой легированной стали или высокохромистого чугуна в сочетании с мелющими шарами из высокотвердого высокохромистого чугуна. В горнодобывающей промышленности следует выбирать футеровки из низкоуглеродистой легированной стали или чугуна с низким содержанием хрома, а также мелющие шары из высокотвердого низкохромистого сплава.

Соответствие вкладышей и шлифовальных шаров: Футеровка является основным фактором, определяющим эффективность помола в мельнице. Правильный выбор футеровки со сроком службы не менее двух циклов капитального ремонта позволяет лучше подобрать мелющие шары. В идеале футеровка и мелющие шары должны быть подобраны таким образом, чтобы поддерживать оптимальную производительность в течение как можно более длительного периода времени.